Odkryj możliwości zastosowania naszych technologii druku 3D i wytwarzania przyrostowego

aby dowiedzieć się więcej

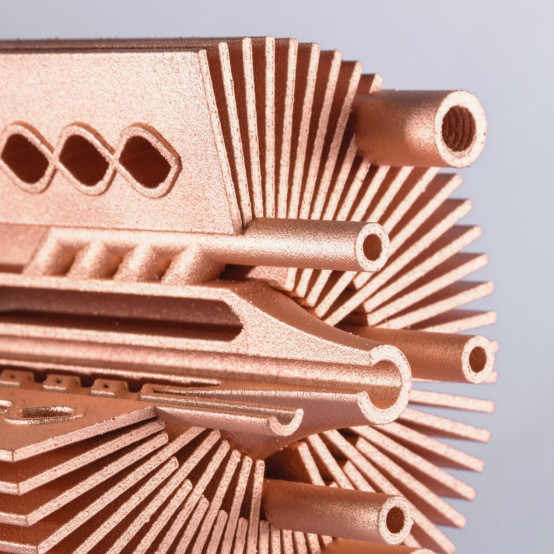

DMLS/SLM Technology

Wszędzie tam, gdzie potrzebujesz dużych nakładów finansowych i czasowych do uruchomienia konwencjonalnej produkcji części czy narzędzi ze stopów metali, możesz zastosować technologie druku 3D DMLS/SLM oraz Rapid Casting. Dzięki temu możesz uzyskać jakościowe części z wielu stopów metali bez dużych inwestycji finansowych. Możesz wykorzystać stale narzędziowe takie jak np. MaragingSteel MS, ToolSteel 1.270, ToolSteel H13 czy stale wysokostopowe takie jak 316L, PH1, 17-4PH, dostępne są także stopy aluminium, stopy tytanu czy stopy niklu oraz inne mniej popularne stopy. Więcej informacji o materiałach znajdziesz tutaj.

FDM/FFF Technology

Dzięki technologii druku 3D FDM/FFF wytworzymy dla Ciebie wytrzymałe i ergonomiczne oprzyrządowanie produkcyjne. Wysokowytrzymałe materiały polimerowe pozwolą Ci wykorzystać technologię druku FDM/FFF w agresywnym środowisku pracy. Najszersze zastosowanie posiada materiał ABS, ale dostępne są także wysoce specjalistyczne materiały takie jak PEEK czy ULTEM. Jeśli potrzebujesz więcej informacji o materiałach to sprawdź tu.

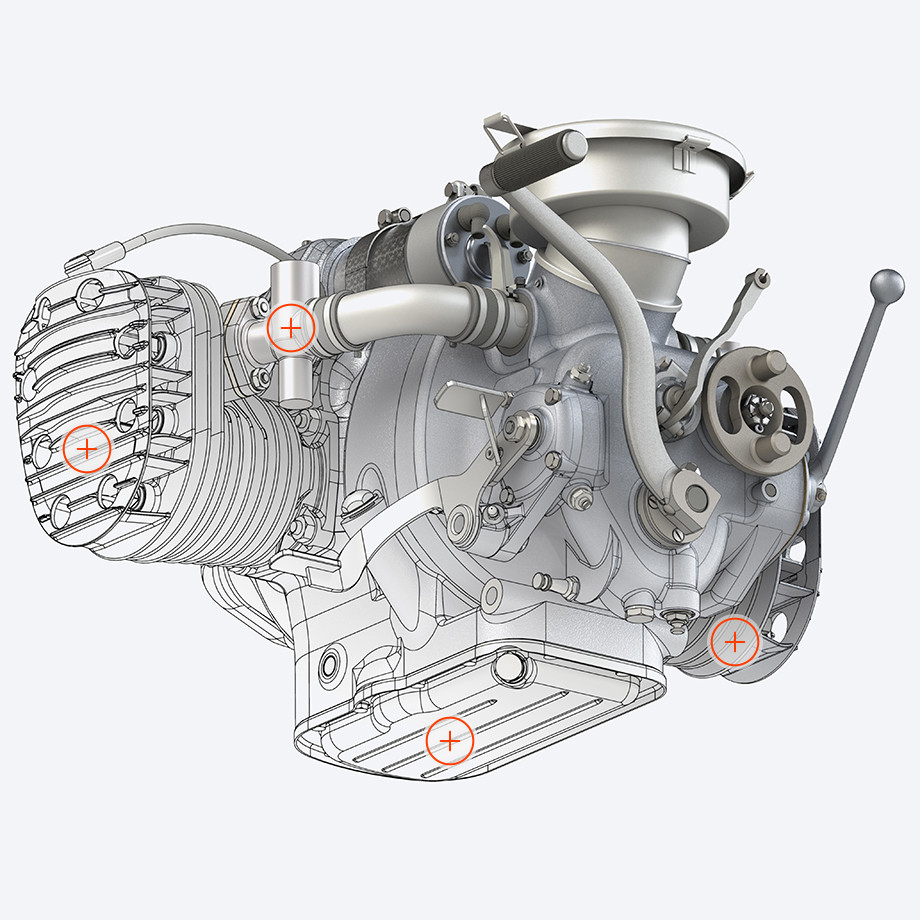

CAD Design

Nasze zespół projektantów posiada unikalne umiejętności maksymalnego wykorzystania zalet płynących z zastosowania druku 3D w wytwarzaniu. Pomożemy Ci na każdym etapie rozwoju twojego produktu czy też optymalizacji już istniejącego rozwiązania.

SLS Technology

Przy zastosowaniu technologii druku 3D SLS, możesz wytwarzać wysokojakościowe części z wytrzymałych polimerowych materiałów inżynierskich. Do Twojej dyspozycji masz wiele różnych materiałów, od certyfikowanych, niepalnych (PA2241FR), poprzez odporne, wysoko udarne (PA11), po materiały szerokiego zastosowania (PA12). Więcej szczegółów dla materiałów znajdziesz tu.

Technologię druku 3D SLS z powodzeniem możesz stosować podczas rozwoju produktu, ale również dla produkcji seryjnej, jak również w końcowym produkcie dla Twojej aplikacji.

Stawiasz pierwsze kroki z drukiem 3D?

Jak możemy Ci pomóc?

Jesteśmy w stanie zrealizować nawet najbardziej nietypowe pomysły.

Newsy

OTWorld 14-17.05.2024 in Leipzig, Germany

OTWorld to jedno z najważniejszych międzynarodowych wydarzeń dla branży ortopedycznej i rehabilitacyjnej, które gromadzą ekspertów, producentów, specjalistów medycznych oraz przedstawicieli firm z całego świata. To

Druk SLA odpowiedzialny za atrakcyjny wygląd gier planszowych.

Zaawansowany park maszyn Fibometry, wyposażony jest w niezawodne drukarki firmy Formlabs, przeznaczonych do przemysłowych wydruków z żywic fotopolimerowych. Formlabs to czołowy producent profesjonalnych drukarek 3D

Cykliczne serwisy maszyn do druku 3D zapewniają niezawodność i efektywność.

Fibometry świadczą usługi profesjonalnego druku 3D w różnorodnych technologiach, który zapewnia nasz nowoczesny i niezwykle rozbudowany park maszyn. Na terenie naszego zakładu zlokalizowanego w Modlniczce

Co oferujemy?

Usługi w zakresie innowacji produktowych

Analiza wykonalności

W tym etapie przeprowadzana zostaje analiza projektu, w której zwracamy szczególna uwagę na zasadność rozwiązania, rozwiązania konstrukcyjne, możliwość optymalizacji konstrukcyjnej części, zastosowane materiały, środowisko pracy czy specyficzne wymagania do produktu. Wynikiem tego etapu jest szczegółowy raport na bazie którego mogą zostać realizowane kolejne kroki

Analiza wykonalności

W tym etapie przeprowadzana zostaje analiza projektu, w której zwracamy szczególna uwagę na zasadność rozwiązania, rozwiązania konstrukcyjne, możliwość optymalizacji konstrukcyjnej części, zastosowane materiały, środowisko pracy czy specyficzne wymagania do produktu. Wynikiem tego etapu jest szczegółowy raport na bazie którego mogą zostać realizowane kolejne kroki

Faza prototypowa

Po wnikliwej analizie i uzgodnionych zmianach konstrukcyjno-technologicznych pod technologie przyrostowe, wytwarzane zostają prototypy do oceny słuszności z pierwotnym założeniem

Faza prototypowa

Po wnikliwej analizie i uzgodnionych zmianach konstrukcyjno-technologicznych pod technologie przyrostowe, wytwarzane zostają prototypy do oceny słuszności z pierwotnym założeniem

Walidacja

Walidacja

Analiza biznesowa przedsięwzięcia

Słuszność wdrożenia produktu do użytkowania zostaje zestawiona z opłacalnością wdrożenia. Jest to etap, w którym podjęte zostają decyzje o realizacji produkcji i inwestycji przed przedsiębiorstwo bądź realizacji strategii kontraktowego wytwarzania/ partnerstwa OEM

Analiza biznesowa przedsięwzięcia

Słuszność wdrożenia produktu do użytkowania zostaje zestawiona z opłacalnością wdrożenia. Jest to etap, w którym podjęte zostają decyzje o realizacji produkcji i inwestycji przed przedsiębiorstwo bądź realizacji strategii kontraktowego wytwarzania/ partnerstwa OEM

Skalowanie

Przygotowanie linii biznesowej, norm, standardów i procedur jakościowych do wdrożenia, dla zastąpienia istniejących produktów wyrobami pochodzącymi z technologii przyrostowych